Editoriale

Giancarlo Cravotto

Professore ordinario di chimica organica - vice direttore di dipartimento Università degli Studi di Torino | Italia

MEMBRO DEL COMITATO SCIENTIFICO

di NUTRA HORIZONS ITALIA

Prof. Giancarlo Cravotto

Dopo circa 4 anni di esperienza nell'industria chimica e farmaceutica ha iniziato la sua carriera accademica presso l’Università degli Studi di Torino dove è professore Ordinario di Chimica Organica. Dal 2007 fino al 2018 è stato Direttore del Dipartimento di Scienza e Tecnologia del Farmaco, attualmente è vice-Direttore Vicario.

La sua attività di ricerca è documentata da oltre 480 articoli peer-reviewed e 20 brevetti. Indici bibliometrici: H. Index 63 (18.300 citazioni WoS; H. Index 59 (15.600 citazioni Scopus). E' Editor-in-Chief della rivista Processes (MDPI, Basel).

La sua attività di ricerca ha riguardato la “green chemistry” e la “green extraction” mediante tecniche non convenzionalidi intensificazione di processo a basso impatto ambientale.

Bio...

Millenni di storia e tradizione

L'estrazione di prodotti naturali risale alle antiche civiltà come importante fonte di ingredienti per la nutrizione, la medicina, la cosmesi e persino riti religiosi. Per secoli macerazione e percolazione in miscele idroalcoliche o altri solventi organici sono state i più comuni metodi per l’estrazione solido/liquido di matrici naturali. Tuttora l'estrazione industriale si basa su solventi organici e l'esano rimane il solvente più comune per gli oli e tutte le sostanze lipofile. I metodi tradizionali presentano diversi inconvenienti, quali tempi di estrazione prolungati, rese relativamente basse, la formazione di sottoprodotti e artefatti e l'uso di solventi organici infiammabili e anche tossici. L'innovazione in questo settore con l’impiego di nuove tecnologie di intensificazione di processo e protocolli green (1), potrebbe contribuire alla crescita sostenibile delle industrie alimentari, farmaceutiche, chimiche e cosmetiche.

Nuove acquisizioni scientifiche

Per un lungo periodo la ricerca in ambito estrattivo venne considerata una scienza minore. Negli ultimi due decenni si sono invece moltiplicati gli sforzi della comunità scientifica per individuare processi e tecnologie estrattive ad elevata efficienza e basso impatto ambientale (2). L'uso di tecnologie non convenzionali ha permesso un migliore trasferimento di calore e di massa determinando un risparmio di tempo, di solventi e di energia (3). Tra le tecnologie di estrazione più efficaci, possiamo elencare l'estrazione di fluidi supercritici in particolare la CO2 supercritica (4), e l'estrazione assistita da ultrasuoni (5), cavitazione idrodinamica, microonde (6), campi elettrici pulsati (7) e dal trattamento enzimatico (8). Il riscaldamento dielettrico delle microonde consente una irradiazione volumetrica con notevoli vantaggi sia nell’estrazione che nell’idrodistillazione (9). La messa a punto delle condizioni estrattive ottimali per isolare prodotti di alta qualità in modo ecologico ed economico e soprattutto scalabile a livello industriale non è banale. Il protocollo estrattivo è fortemente condizionato dall’impiego dell’estratto come il titolo in composti bioattivi per un impiego nutraceutico oppure il profilo sensoriale come aromatizzante alimentare.

La svolta tecnologica: estrazione a flusso continuo

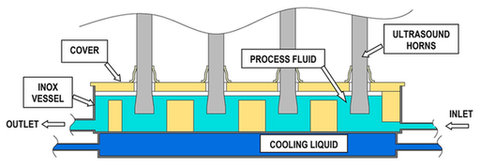

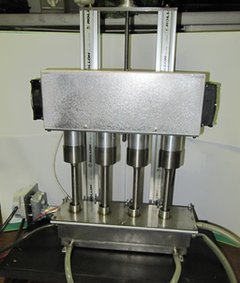

Oltre all'intensificazione di processo, la vera rivoluzione nel settore riguarda l'estrazione con procedure a flusso continuo, che contrasta con tutti i metodi classici condotti in batch. Così come la sintesi chimica, anche l’estrazione vedrà sempre più reattori a flusso assistiti ad esempio da ultrasuoni (Fig. 1a, 1b) dove la cavitazione acustica (microjets) dapprima favorisce la solvatazione del materiale vegetale quindi ne promuove i processi osmotici che portano i metaboliti cellulari nel liquido (10).

Figura 1a e 1b. Reattore pilota multi-horns a flusso continuo.

In generale, le sospensioni vegetali in acqua o miscele idroalcoliche possono essere rapidamente processati tramite trattamento sequenziale, in flusso, tramite omogeneizzatori high-shear (elevato effetto taglio) seguito da un'unità di cavitazione idrodinamica rotore/statore (alto numero di cavitazione) o da un'unità ad ultrasuoni ad alta intensità (multitrasduttori con intensa cavitazione acustica). Tale approccio è stato applicato nell'estrazione in flusso di raspi con ultrasuoni (Fig. 2), con la successiva separazione in decanter separando rapidamente il solido residuo dall'estratto (11). La tecnologia estrattiva a flusso ha sfruttato nuovi metodi di riscaldamento rapidi ed efficienti quali il riscaldamento Ohmico (effetto Joule) ed a induzione con un buon risparmio energetico.

Figura 2. Reattore industriale ad ultrasuoni a flusso continuo.

Solventi eco-sostenibili

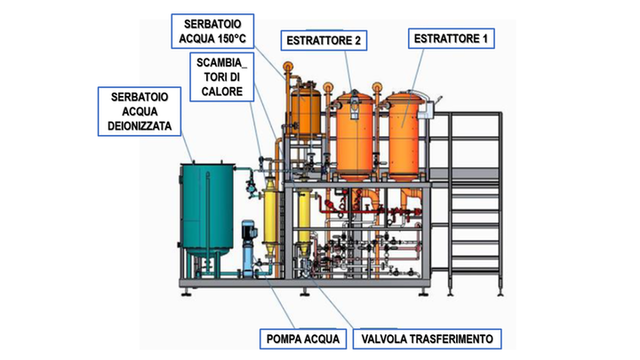

Nell’ultimo decennio l’uso di solventi e procedure green per ridurre l'impatto ambientale e migliorare la qualità dei prodotti è notevolmente aumentato. Oltre all'acqua e la CO2 supercritica, diversi solventi derivanti da fonti rinnovabili sono stati e applicati sulla base delle loro caratteristiche chimico-fisiche. Fra questi il 2-metiltetraidrofurano (12), ottima alternativa all’esano per l'estrazione di oli e composti lipofili dopo il recente parere favorevole dell’EFSA per l’impiego in campo alimentare. La nuova generazione di estrattori ad acqua subcritica rappresentano la più sorprendente innovazione del settore (Fig. 3). In condizioni subcritiche (oltre il punto di ebollizione fino a 150°C - 160°C) la polarità e la costante dielettrica dell’acqua si avvicina a quella dell’etanolo migliorando notevolmente la capacità estrattiva (13) (Fig. 4).

Figura 3. Schema di reattore industriale per l’estrazione in acqua subcritica (C2 Food Upward Technologies).

Figura 4. Reattore per l’estrazione in acqua subcritica.

Scalabilità industriale

La definizione delle condizioni e dei parametri ottimali di estrazione su scala di laboratorio e pilota, con un'attenta analisi dei trasferimenti di massa ed energia è di fondamentale importanza per l'ingegnerizzazione dei processi industriali (14). L'avvento di protocolli di estrazione a flusso continuo assistiti da ultrasuoni o adeguati sistemi di riscaldamento offrono nuove prospettive di intensificazione del processo e di qualità di prodotto.